模具設計、維修與工程技術服務 玻璃瓶罐器皿工廠生產技術管理實踐

在玻璃瓶罐器皿的生產過程中,模具是決定產品形狀、尺寸精度和表面質量的核心工具。其設計與維修水平,直接關系到生產效率、產品質量與生產成本。模具設計及維修的工程技術服務,構成了現代玻璃工廠生產技術管理中不可或缺的關鍵環節。

一、 模具設計:質量與效率的源頭

模具設計是生產的起點,其科學性、合理性與前瞻性至關重要。

- 設計原則:模具設計需緊密結合產品要求、成型工藝(如吹制成型、壓制成型)和設備特性。需重點考慮熱平衡、排氣、脫模斜度、分型面、使用壽命及維修便利性。設計應確保玻璃液在模具內均勻冷卻,減少內應力,防止產品變形或炸裂。

- 材料選擇:根據模具部位(如初型模、成型模、口模、底模)的不同工作條件(溫度、磨損、氧化),科學選用耐熱合金鑄鐵、不銹鋼、特種合金或表面處理材料(如氮化處理),以提升耐磨性、抗熱疲勞性和抗氧化能力。

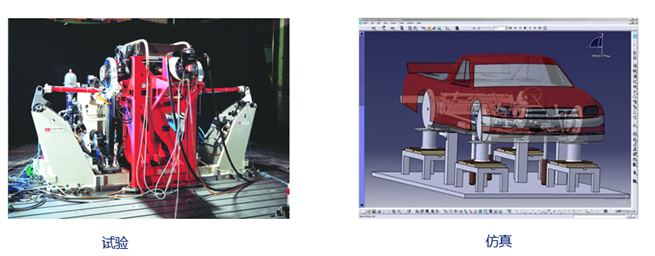

- 數字化與標準化:廣泛應用CAD/CAE技術進行三維建模、熱力學模擬和結構分析,優化設計,減少試模次數。推行模具零部件的標準化、系列化,縮短設計制造周期,降低備件庫存與管理成本。

二、 模具維修管理:維持生產穩定的基石

模具在高溫、高壓、周期性熱沖擊下工作,磨損、變形、氧化不可避免,系統的維修管理是保障其持續穩定運行的關鍵。

- 預防性維修體系:建立基于運行時間、生產批次或狀態監測(如尺寸精度、表面粗糙度)的預防性維修計劃。定期對模具進行清潔、檢查、測量和必要的修復,防止突發故障導致非計劃停機。

- 維修流程標準化:制定詳細的模具拆卸、清洗(如噴砂、化學清洗)、檢測(尺寸、裂紋、變形)、修復(補焊、機加工、拋光、表面處理)和重新組裝的操作規程與質量標準。

- 維修技術應用:熟練掌握并應用各種修復技術,如針對磨損型腔的堆焊修復與數控精加工,針對微裂紋的激光熔覆,以及定期進行的表面拋光與涂層修復,以恢復模具的尺寸精度和表面光潔度。

- 維修記錄與壽命追蹤:為每套模具建立完整的“病歷卡”,記錄其生產歷史、維修歷史、更換部件及使用壽命。通過數據分析,優化維修周期,并為模具的報廢更新提供決策依據。

三、 工程技術服務:系統性支持與持續改進

模具的設計與維修并非孤立環節,需要強大的工程技術服務作為支撐,形成閉環管理系統。

- 技術支持與故障分析:工程技術團隊需深入生產一線,快速響應模具相關異常(如產品合縫線粗、變形、重量不穩),進行根本原因分析,提出并實施從模具維修、調整到工藝參數優化的綜合解決方案。

- 技術培訓與知識傳遞:定期對模具維修工、操作工進行培訓,內容涵蓋模具結構、工作原理、日常保養、簡易故障判斷與處理,提升全員維護意識和技能。

- 新品開發與試模支持:在新產品開發階段,工程技術人員全程參與,從模具設計評審、制造跟進到試模調試,解決試生產中出現的問題,確保新品順利量產。

- 持續改進與創新:收集生產與維修中的數據,聯合模具供應商、科研機構,在模具材料、冷卻系統設計、表面強化技術、維修工藝等方面進行持續改進和技術創新,不斷提升模具的綜合性能和使用壽命。

****

模具的設計、維修與工程技術服務,三位一體,構成了玻璃瓶罐器皿工廠模具管理的完整鏈條。卓越的模具設計是良好開端,精細化的維修管理是穩定運行的保障,而全方位的工程技術服務則是實現效率提升與成本優化的驅動力。工廠必須將這三者系統化、制度化地融合到日常生產管理中,方能夯實制造基礎,在激烈的市場競爭中贏得質量與成本的雙重優勢。

如若轉載,請注明出處:http://www.vista5.cn/product/58.html

更新時間:2026-01-25 11:56:34